依托绿色制造、”双碳“等政策的大力推行,新能源锂电产业在得到蓬勃发展的同时,激光应用也大展身手。

宝辰鑫作为创鑫激光子公司,可为合作伙伴提供一站式的激光智能系统解决方案,帮助行业客户实现激光应用的快速落地,提升客户的生产效能、改善生产工艺。

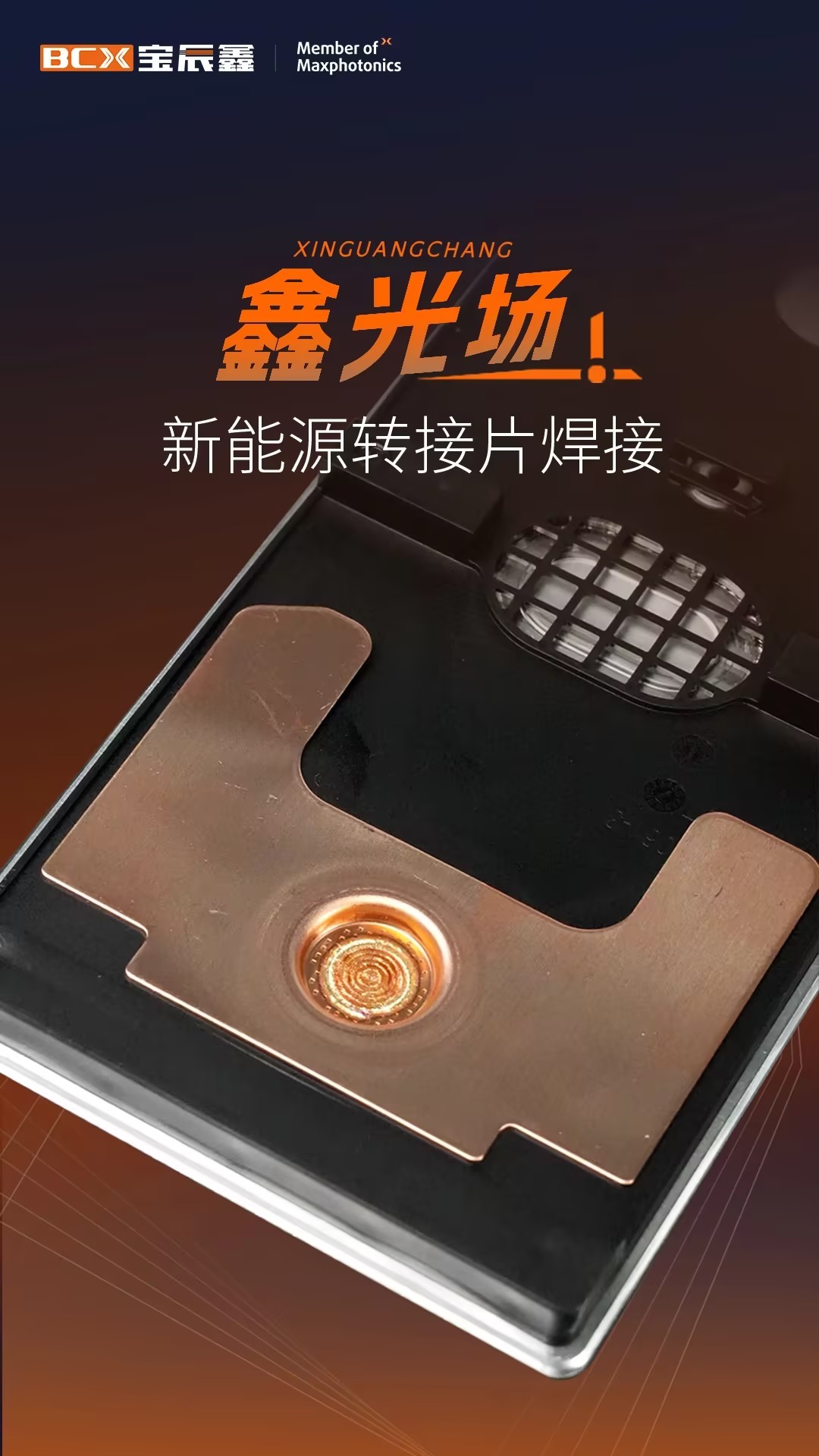

应用背景

在模组/PACK段,有个零部件看似不起眼,却有着十分重要的作用,那就是动力电池转接片。

作为连接电池盖板与电芯的关键部件,转接片必须同时满足电池的过流、强度及低飞溅的要求,所以在焊接过程中,需要有足够的焊缝宽度,且无异物落在电芯上,避免出现电池短路的异常。

应用配置

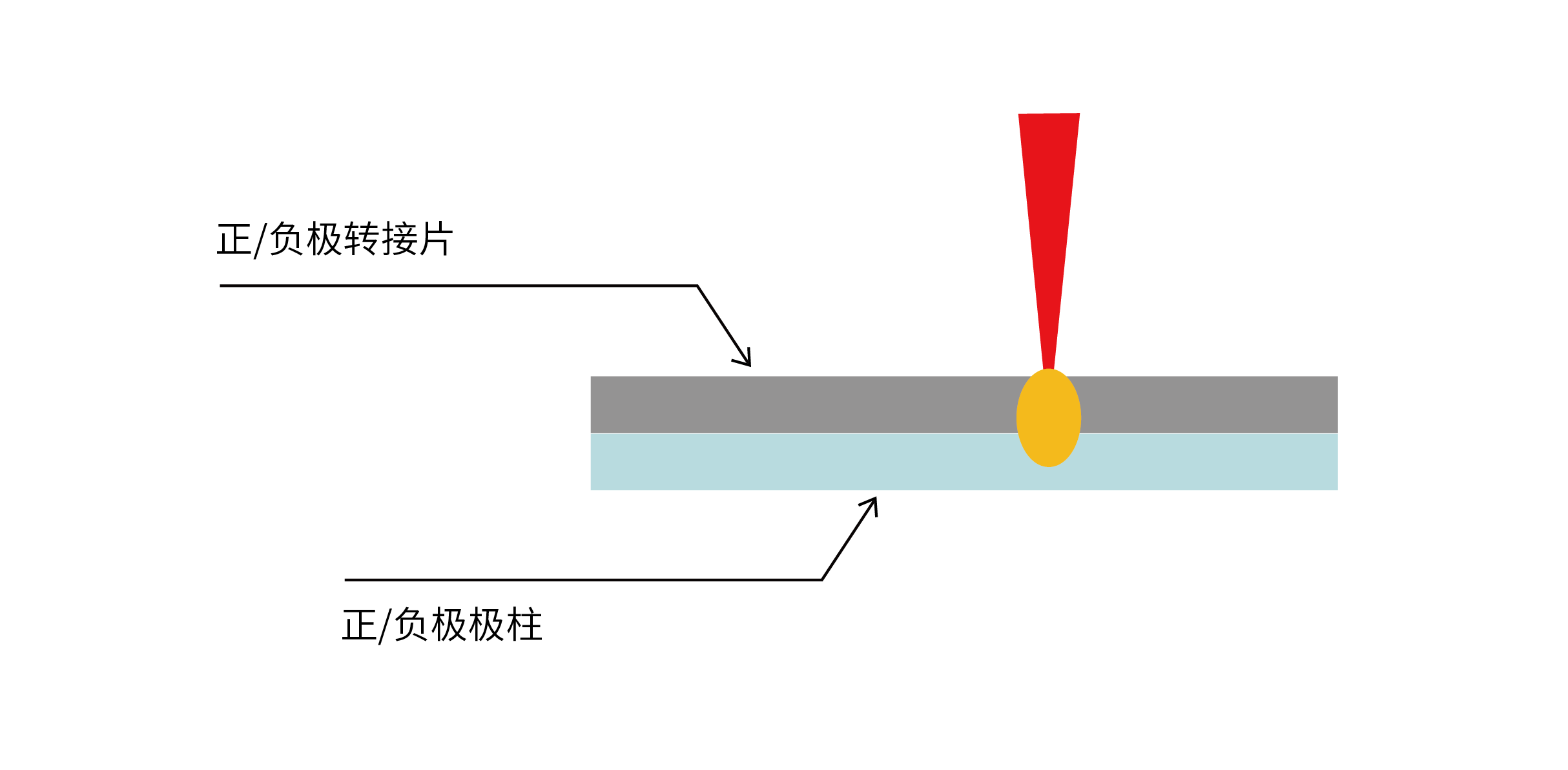

根据转接片的特性和应用要求,制定了对应的激光焊接方案,焊接示意如下:

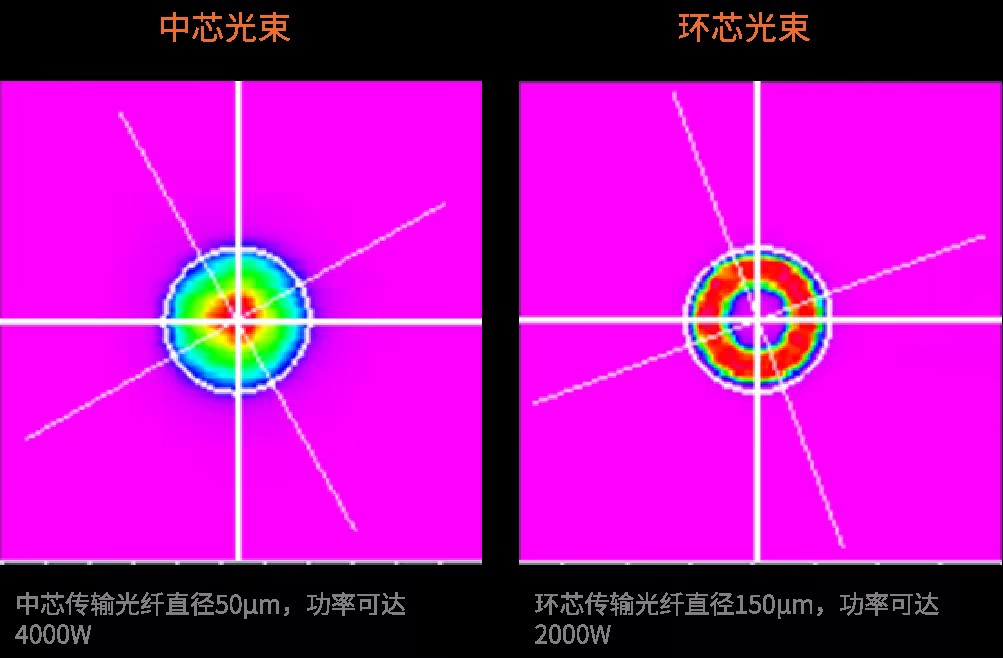

激光器选用宝辰鑫激光6000W-双光束(环形光斑)光纤激光器(内环4000W,外环2000W),芯径为50/150μm。

使用双光束(环形光斑)光纤激光器,不仅可以实现内外环功率独立调节,轨迹方向、螺旋间距、起始间距也可独立调节,焊接灵活高效。

6000W-双光束(环形光斑)光纤激光器具体参数如下:

| 特性 | 测试条件 | 数值 |

| 整机输出功率 | 中芯+环芯 | 6000W |

| 中芯功率 | 仅出中芯 | 4000W |

| 环芯功率 | 仅出环芯 | 2000W |

| 输出功率可调范围 | 10~100% | |

| 激光波长 | 1080nm | |

| 激光带宽(3dB) | 5~8nm | |

| 输出功率调制频率 | 5kHz | |

| 输出功率稳定性 | ±2% | |

| 中芯光束参数积*(86%) | 中芯传输光纤直径50μm | 2mm*mrad |

| 环芯光束参数积*(86%) | 环芯传输光纤直径150μm | 7mm*mrad |

应用成果

通过配合专业振镜头及激光应用软件,我们进行了该项目的DOE测试:

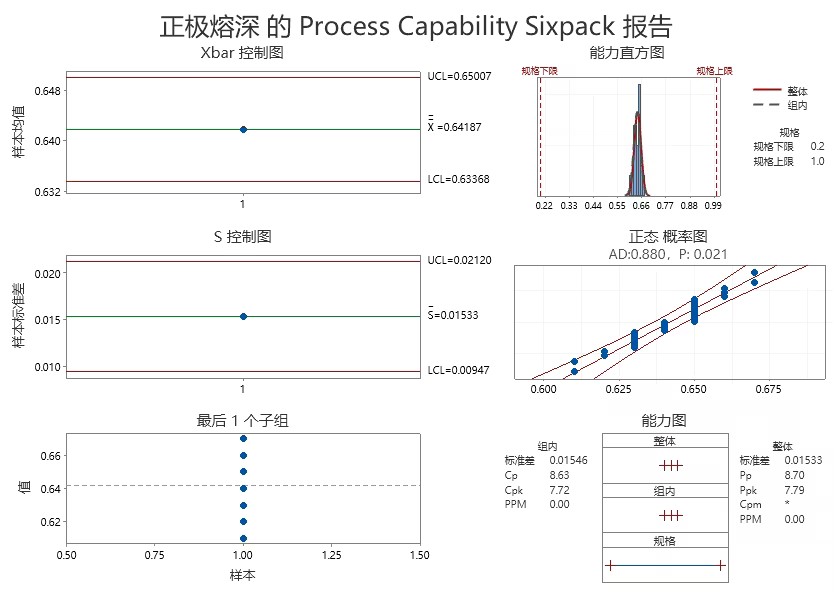

正极转接片焊接——

固定轨迹速度450mm/s,螺旋间距0.6mm,起始半径0.2mm,离焦量0mm,外环功率1800W(90%);需要改变内环功率,寻找合适的内环功率。

经测试发现,1600W内环功率焊接熔深0.47mm偏低,1800W内环功率焊接熔深0.59mm接近中值,2000W内环功率焊接熔深0.85mm偏高,故使用1800W内环功率焊接时熔深效果较好。

△正极熔深的PCS报告

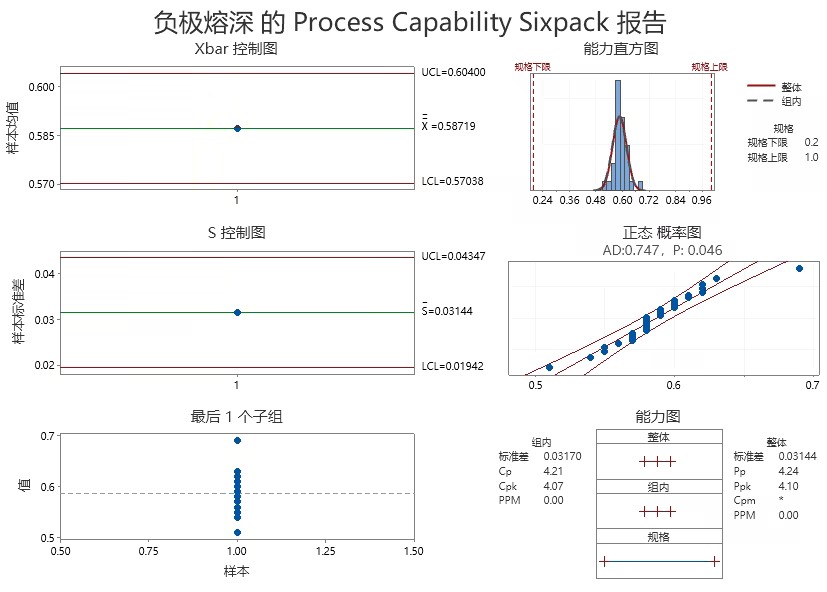

负极转接片焊接——

固定轨迹速度200mm/s,螺旋间距0.6mm,起始半径0.2mm,离焦量0mm,外环功率1800W(90%);需要改变内环功率,寻找合适内环功率。

2000W内环功率焊接熔深0.39mm偏低,2320W内环功率焊接熔深0.55mm接近中值,2640W内环功率焊接熔深偏高,且产生炸点,故使用2320W内环功率焊接时熔深效果较好。

△负极熔深的PCS报告

新能源动力电池安全性能要求极高,无论是“不起眼”的小工件,还是电池的核心,每一步都需要精益求精。

宝辰鑫在新能源动力电池的各个工艺环节,都有着十分丰富的激光应用经验,基于创鑫激光的激光器研发、生产经验,深入行业应用中的每个细节,助力更好的智造。