近日,宝辰鑫轧辊清洗激光解决方案在某头部锂电池企业产线实现成功部署并稳定运行,标志着轧辊清洗技术迈入更高效率时代。

在新能源锂电池产业持续追求高产能与高品质的背景下,传统手工清洗技术已难以满足极片轧制环节对效率、清洁度及一致性的严苛要求。宝辰鑫基于多年行业工艺积累与系统化工程能力,从核心光源到系统集成,为客户提供了与极片轧制产线高度适配的一站式轧辊激光清洗解决方案。

该方案在实际生产中展现出显著成效,不仅大幅提升了清洗效率与工艺稳定性,更在精益生产、综合成本优化及产线自动化升级等方面为客户创造了可持续的价值增益。

轧辊清洗工艺的提质增效需求

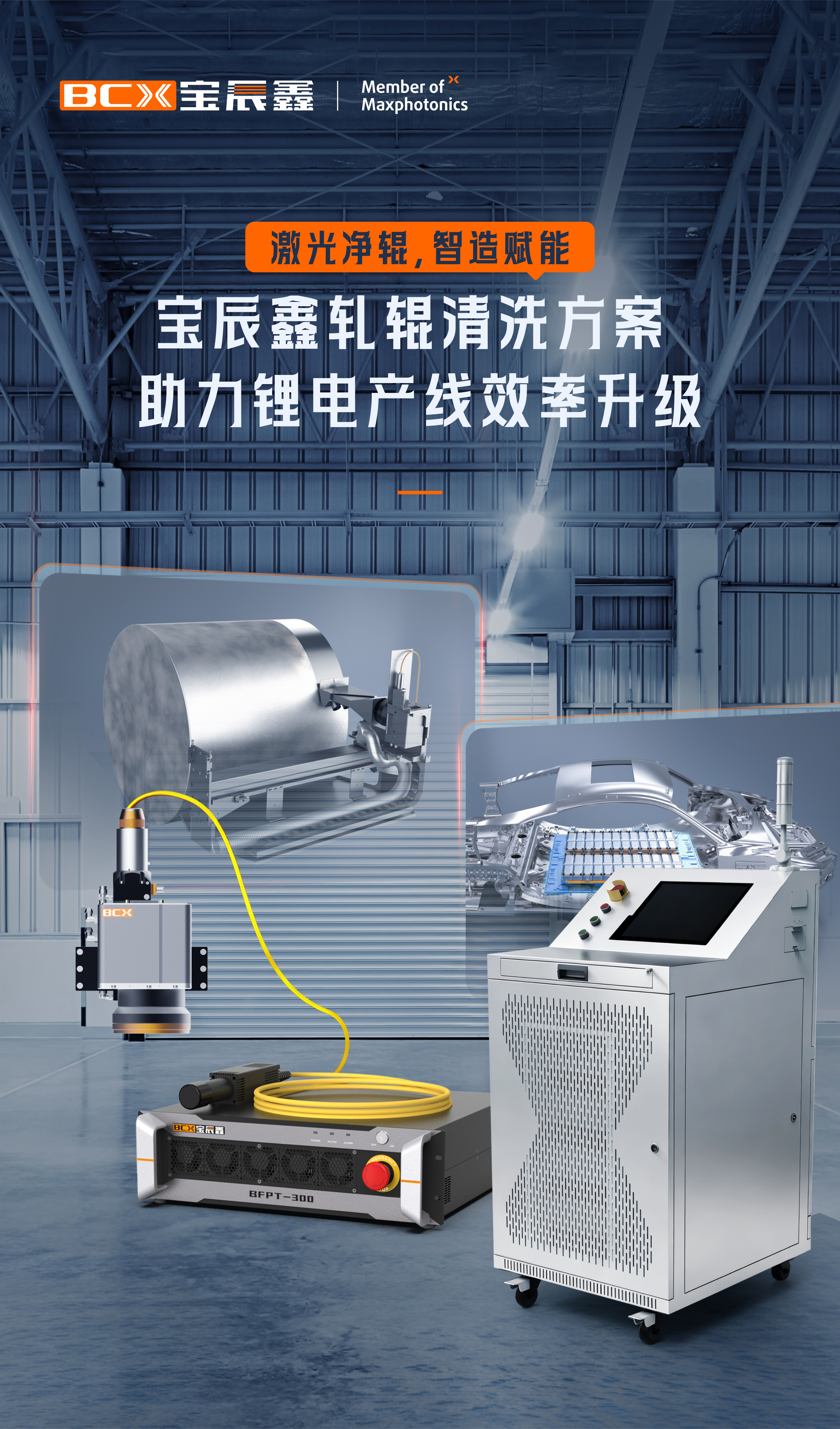

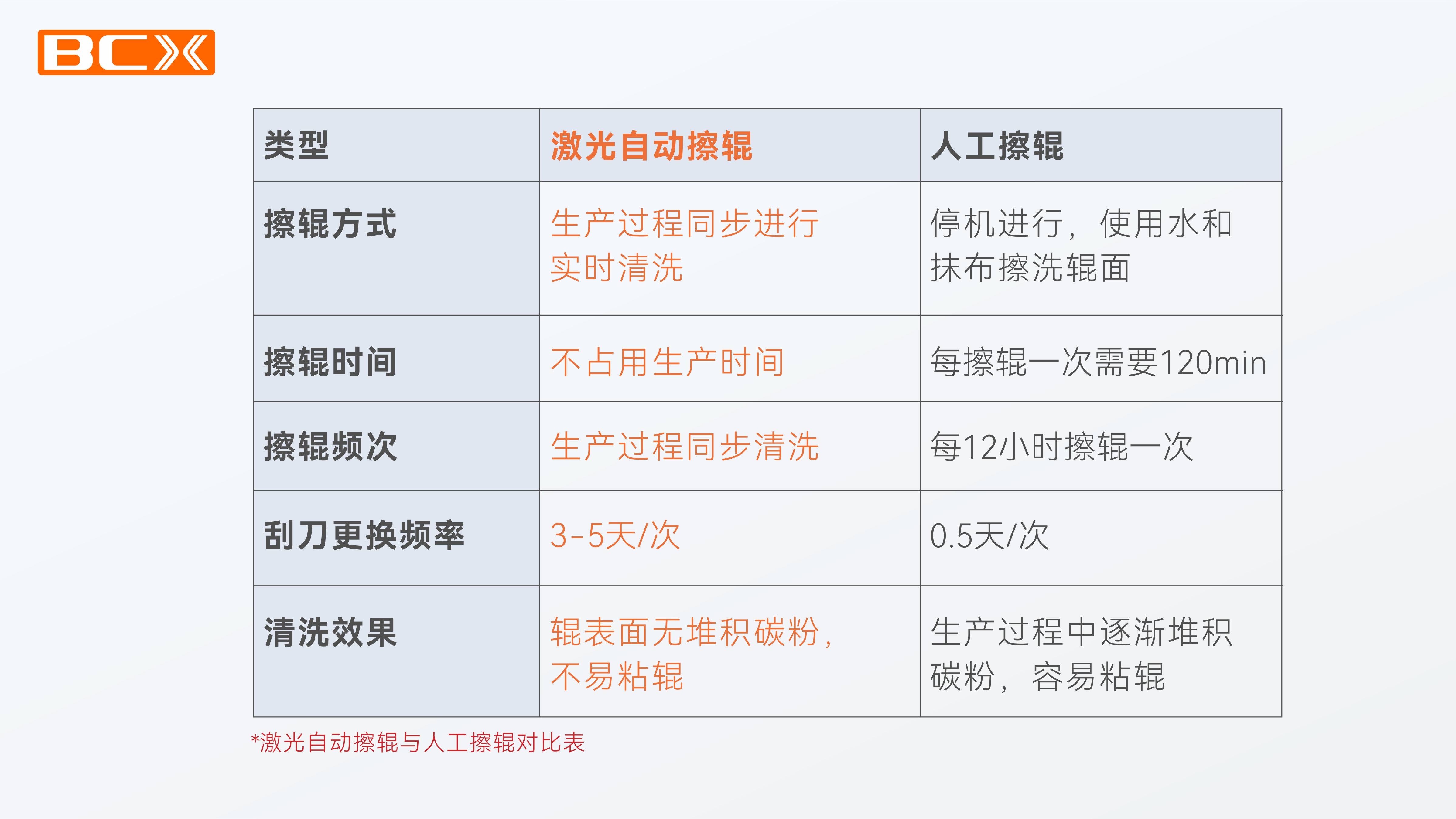

轧辊清洗是新能源锂电池制程中为保障电池极片辊压高质生产的必要工序。采用传统人工清洗方式,不仅费时费力耗人工,还可能出现清洗溶剂污染极片的风险。

同时,受生产连续性的限制,轧辊无法每日停机清洗。在间隔运转期间,辊面不可避免地会出现碳粉堆积,易引发粘辊现象,并可能导致极片报废等质量问题。目前依赖的人工擦辊操作必须设备停机进行,这也成为制约锂电产线整体效率提升的关键瓶颈。

面对锂电产线提质增效的工艺革新需求,激光清洗技术以其非接触、高效率、精准可控、无耗材等优势,为轧辊清洗提供了新一代解决方案。该技术通过将激光作用于轧辊表面,气化附着在轧辊上的石墨,且不会损伤到轧辊表面,成为替代传统轧辊清洗方案的理想选择。

宝辰鑫轧辊激光清洗解决方案

宝辰鑫针对轧辊高效清洗激光应用及客户具体需求,以MOPA激光清洗技术为核心,研发定制了一体化的轧辊激光清洗解决方案,高度集成高性能激光器、振镜等外光路系统,以及运动控制系统等,可实现轧辊在线自动化清洗,大幅提升轧辊清洗效率。

核心器件特殊定制

方案核心光源采用宝辰鑫自主研制的风冷300W MOPA脉冲光纤激光器,具备最大单脉冲能量15mJ、光束质量M² 10-14、峰值功率100kW,以及功率不稳定度±2%等优异性能,可支持长时间稳定一致的高效精密加工应用。

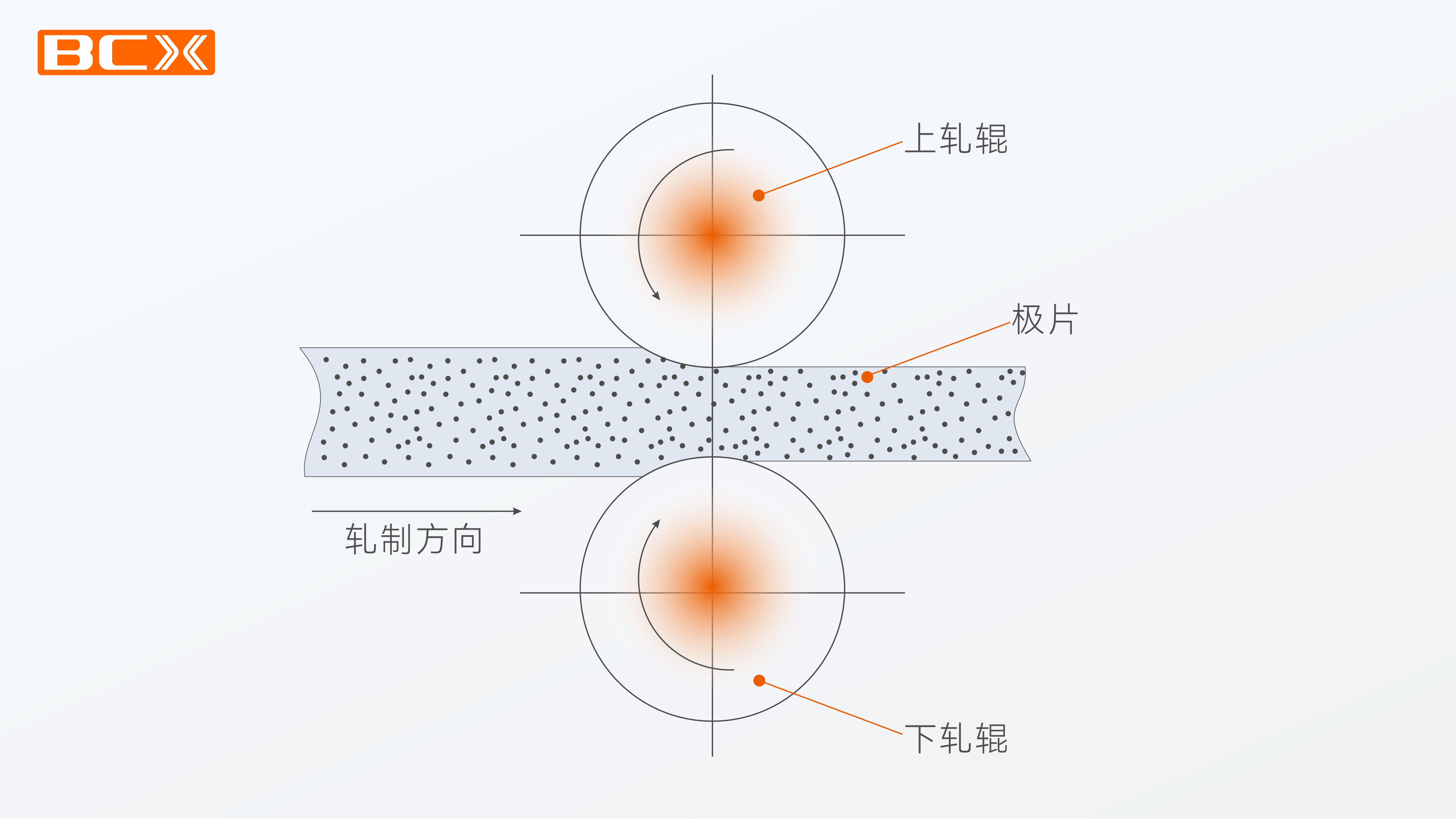

同时,为进一步优化清洗效果,宝辰鑫针对该激光器的能量分布和光斑形态进行了专项定制,从而在作用面上实现能量分布更均匀、热影响更可控的清洗效果,并从整体上大幅提升清洗效率。

一体化方案集成

在方案中,宝辰鑫根据客户现有产线情况和应用需求,将激光器、高速振镜、场镜、DOE(光斑整形器)、工控机、控制系统等核心组件进行了一体化高度集成设计,从而实现系统的高度协同与可靠运行。

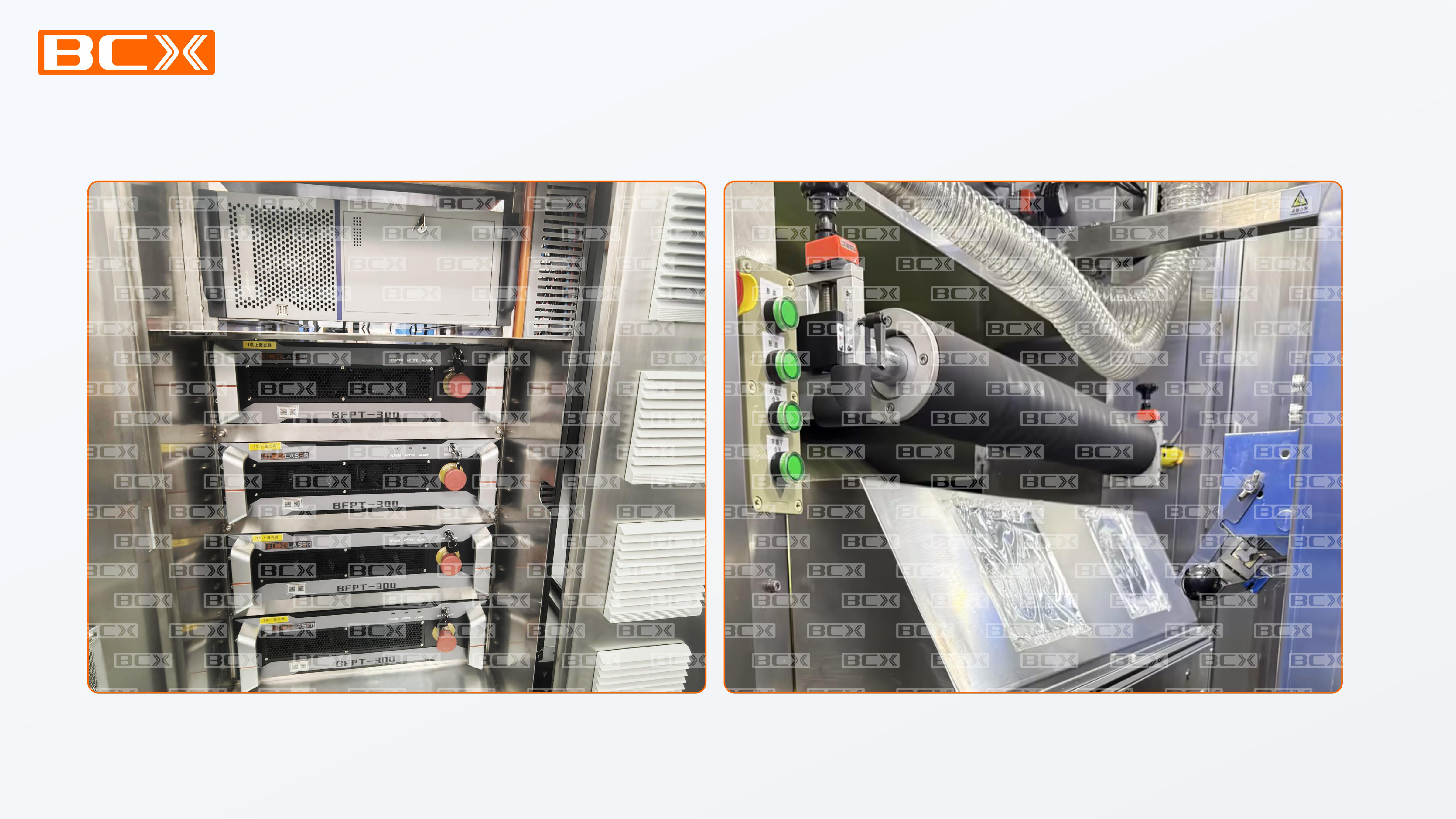

激光器、工控机、控制系统高度集成于控制柜体内

系统外光路部分由高速扫描振镜、定制场镜及高效除尘装置等构成,通过横向移动机构搭载在轧辊设备上,实现飞行清洗。在轧辊清洗过程中,振镜沿辊面轴向进行高速扫描,同时轧辊持续自转;每完成一周清洗,横向机构带动光路组件步进至下一工位,通过相邻路径的逐次覆盖,实现对轧辊表面的完整、均匀清洗。

控制系统层面,激光控制单元控制整个激光模组的运行、出光以及除尘管道温度监控等。配套清洗软件支持自动生成清洗图档,初始调试可通过低功率出光或红光预览查看清洗轨迹,以确保激光清洗辊面粘粉区域全部覆盖,避免因来料尺寸波动导致的边缘漏洗;而后续其他物料,根据来料膜卷料区与极耳分布,可以一键生成或快速匹配不同生产速度下的图档。同时,软件可与辊压机实时通信,实现运行状态同步与协同控制。

系统操作便利、灵活,支持通过触摸屏可视化管理。操作人员可根据辊压机速度,动态调整激光功率、脉宽、扫描速度等参数,确保单位面积能量一致,适应不同工况下的清洗要求。

此外,方案对防尘设计、设备联动、安全防护等方面均进行了全面规划,以保障系统在连续生产环境中的稳定、安全与长效运行。

场景化方案定制

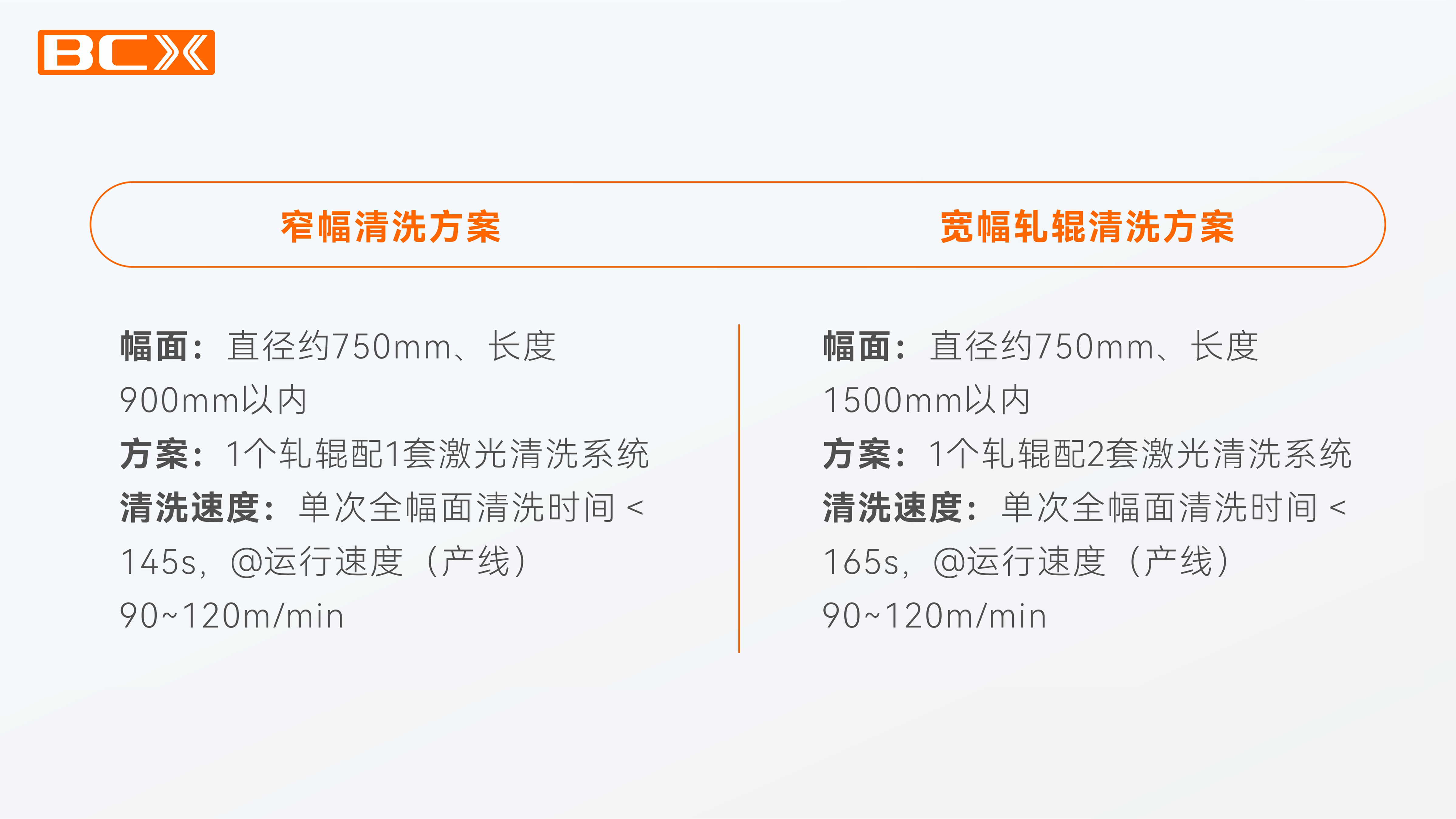

宝辰鑫轧辊激光清洗解决方案,还可根据客户现场轧辊规格,基于实际工艺需求进行光学模块与运动控制参数的调控,提供精准的场景化定制解决方案,涵盖窄幅与宽幅两种专业配置。

窄幅清洗方案主要针对轧辊直径约750mm、长度900mm以内的轧辊清洗需求,采用1个轧辊配1套激光清洗系统(4台激光器+4个振镜+1个工控机+1套控制系统),单辊清洁由一个清洗组激光束往返清洗,该方案可在90-120m/min的产线运行速度下,实现高效、稳定的在线清洗,单次全幅面清洗时间<145s。

而对于轧辊直径约750mm、长度1500mm以内的更大面积的宽幅轧辊清洗需求,宝辰鑫对方案进行了拓展,采用“一辊双机”协同作业模式,即1个轧辊配2套激光清洗系统并行工作,单辊清洗由2个清洗组激光束进行往返清洗。该方案在保持90-120m/min线体速度的同时,通过光路协同与时序控制,确保宽幅辊面清洗的均匀性与工艺一致性,满足高效率、大面积的连续生产要求,单次全幅面清洗时间<150s。

从测试到产线,以实效为锂电池极片轧制保驾护航

宝辰鑫轧辊激光清洗解决方案从产品配置到系统集成,在出厂前就经过全面系统化的测试验证和优化调试,以避免现场长时间的调试,并确保方案在客户现场上线后实现高效稳定的生产。

比如,不损伤轧辊表面,是轧辊清洗工艺的前提与核心要求之一。宝辰鑫针对该需求,开展了镜面不锈钢清洗专项测试进行轧辊表面损伤验证:按实际工艺参数出光50万次后,观测到镜面不锈钢表面无明显痕迹,仅硬度有轻微变大,可保障客户长期稳定生产。

目前,宝辰鑫轧辊清洗系统已经在某头部锂电池企业阳极轧制线上线应用。上线后,实现了无损伤、无残留的表面清洗,且生产过程中可同步清洗,显著降低了人工干预清洁轧辊的频次(>7天/次),也无需频繁更换刮刀,生产节拍大幅提升,运行线速度120m/min,远超客户80m/min的清辊需求。

在新能源产业高速发展的赛道上,每一分钟的效率提升、每一环节的动作优化,都关乎企业的核心竞争力。宝辰鑫激光轧辊清洗解决方案,不仅是清洗方式的升级,更是产线运营模式革新,为锂电池极片制造这一关键环节注入了 “精密保障”与“效率引擎” 。未来,宝辰鑫将持续深耕激光工业应用,为更多企业提供更加高效、智能的细分领域激光解决方案,携手共创高质量制造新时代。