作为激光行业解决方案专业服务商,宝辰鑫激光在多个垂直细分行业中沉淀了一站式的智能激光应用方案,尤其在动力电池领域中,可以说是国内动力电池激光焊接的“头号玩家”。

随着环保政策的趋严和技术的不断进步,新能源汽车逐渐成为汽车市场的发展主流。作为新能源汽车的核心——动力电池的产能规模也逐年倍增,高速膨胀的市场需求之下,也催生着更高技术要求。

动力电池从材料到电芯结构件、电芯、模组/PACK,最终被安装在一台台新能源汽车上,历经多道工序和加工工艺,其中激光技术在整个生产过程中起到了关键作用。

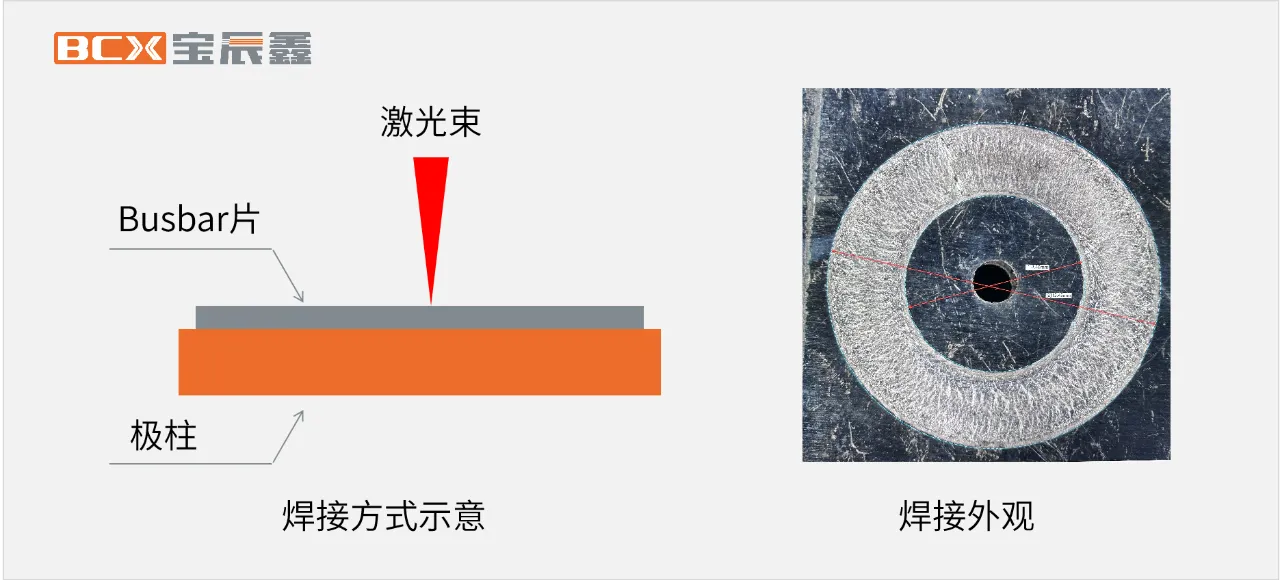

从模切段的极耳切割、极片清洗、极片裁切,结构件的盖板、防爆阀、极柱、转接片等焊接,到电芯装配段的极耳连接片焊接、预点焊、壳盖满焊、密封钉焊接、注液孔清洗等,再到模组/PACK段的极注清洗、BUSBAR片焊接、FPC采样焊接、镍片焊接等,每一个零部件的加工处理,都需以最严苛的标准去对待。

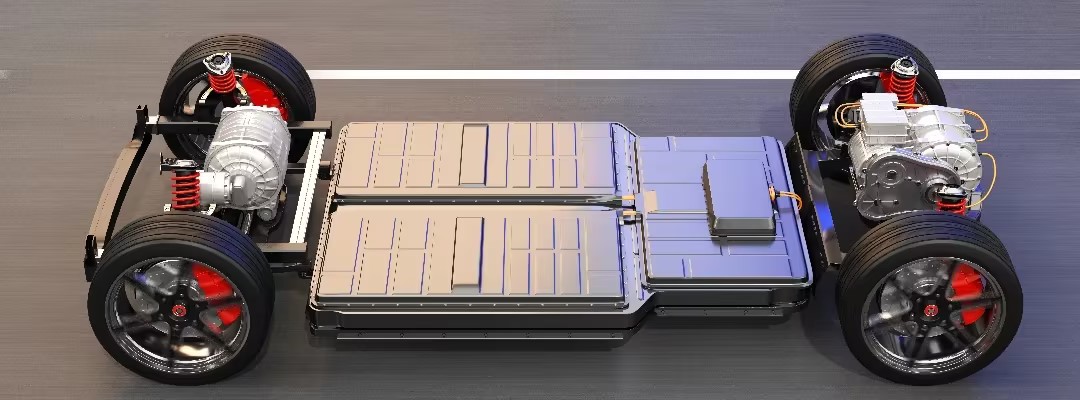

激光应用面临多重痛点 在高端制造业实现智能制造催生更高标准

要在动力电池的生产制造中实现高标准制造,无论是锂电工艺本身还是激光应用落地都存在着许多痛点问题:动力电池的质量标准要求高,工艺多样化,新工艺迭代快,电池产品多样化等,都给电池生产带来挑战;在激光应用落地过程中,一致性、稳定性、效率、精度等要求高又成为工艺难点。

△激光在动力电池中的应用痛点

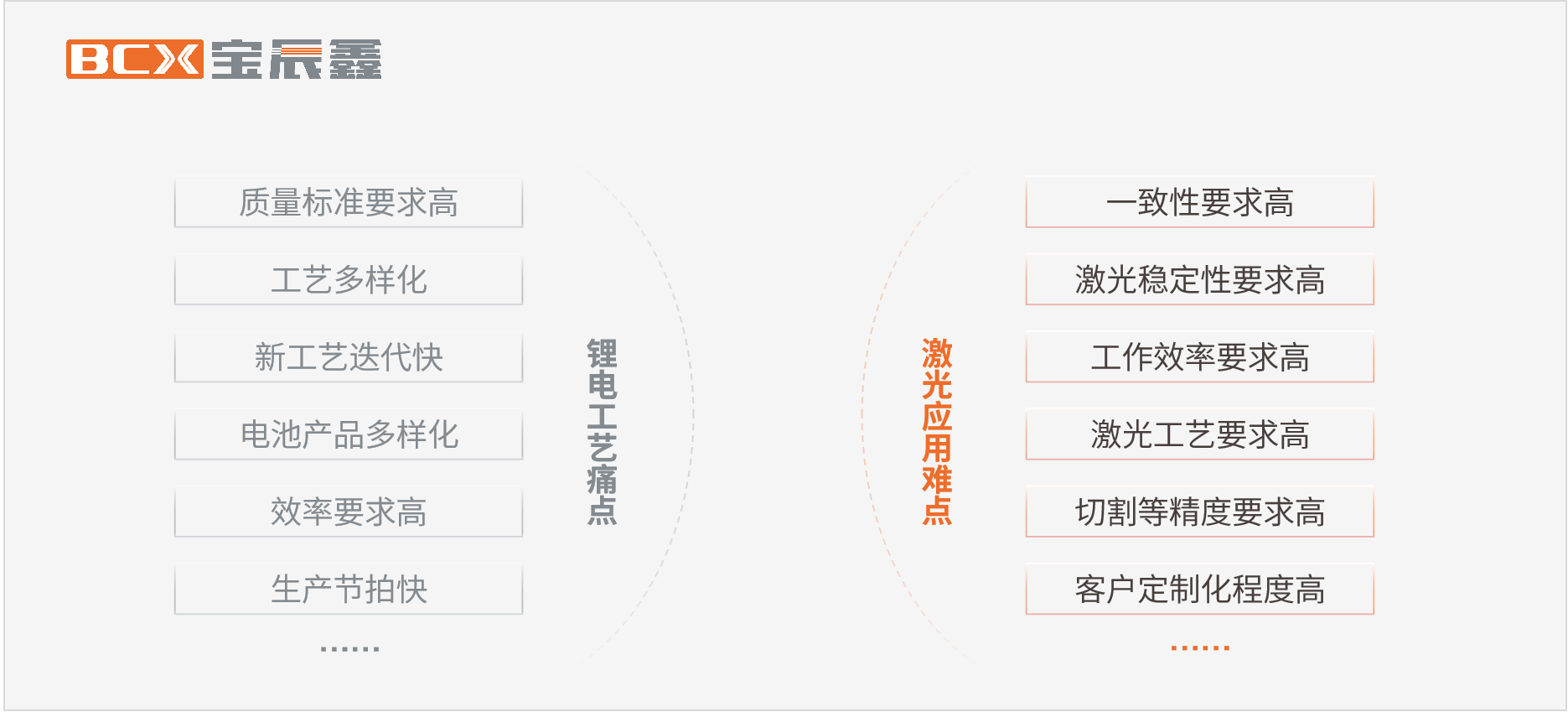

在某电芯FTT焊接项目中,该工件结构非常复杂,铜箔单层仅有6μ,而层数却共计有93层,焊接中需要把每一层都叠在一起,再焊在电池盖板上。

因为其复杂的结构,传统的激光焊接容易产生大飞溅和炸点、尖锐物等异物,并很难做到表面效果一致。异物极易引发刺穿蓝膜的异常,从而导致电池放电过程中高温发热,严重时可能引起电池爆炸。

△激光FTT焊接

怎么办?在DOE中寻找最佳答案

接到新的项目需求,制定好可行的激光方案后,接着就是在配置内完成可能成百上千次的测试。

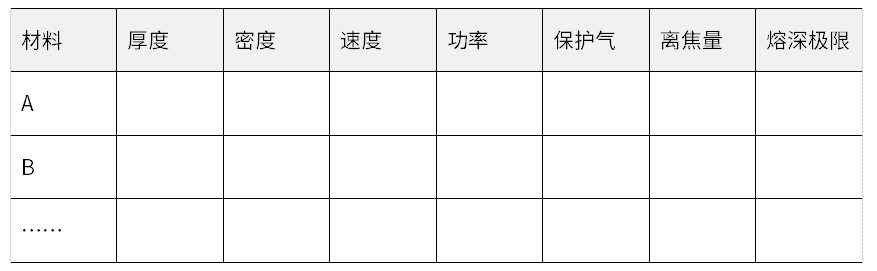

在给某头部能源企业做Busbar焊接时,需要完成不同材料厚度、走线方式及密度、速度、功率、保护气、工作光斑大小、离焦量、间隙、熔深极限等测试;针对不同应用场景(如动力电池与储能电池)选用何种激光器,都需要一一完成想法提出——实验验证过程。

△激光Busbar焊接

实验不单是为了实现单次的应用,在给客户的DOE测试过程中,同时也丰富了客户数据库,后续客户在做相关的激光焊接应用时,可从丰富的数据库中快速匹配到合适方案。

△激光工艺影响因子

宝辰鑫的行业激光应用实验室可支持相当多类型的测试,但还有部分需要到客户现场、借助合作伙伴的真实生产场景进行验证。例如某消费类小型锂电池的焊接项目,在实验室完成工艺验证后,在客户现场还需要完成生产节拍、兼容性、长时间工作稳定性的测试。这些通常需要客户的配合来共同完成。也正是因为无数的工厂里默默运行的各个部件的“努力”,我们的智能制造才能不断被验证、被实现。

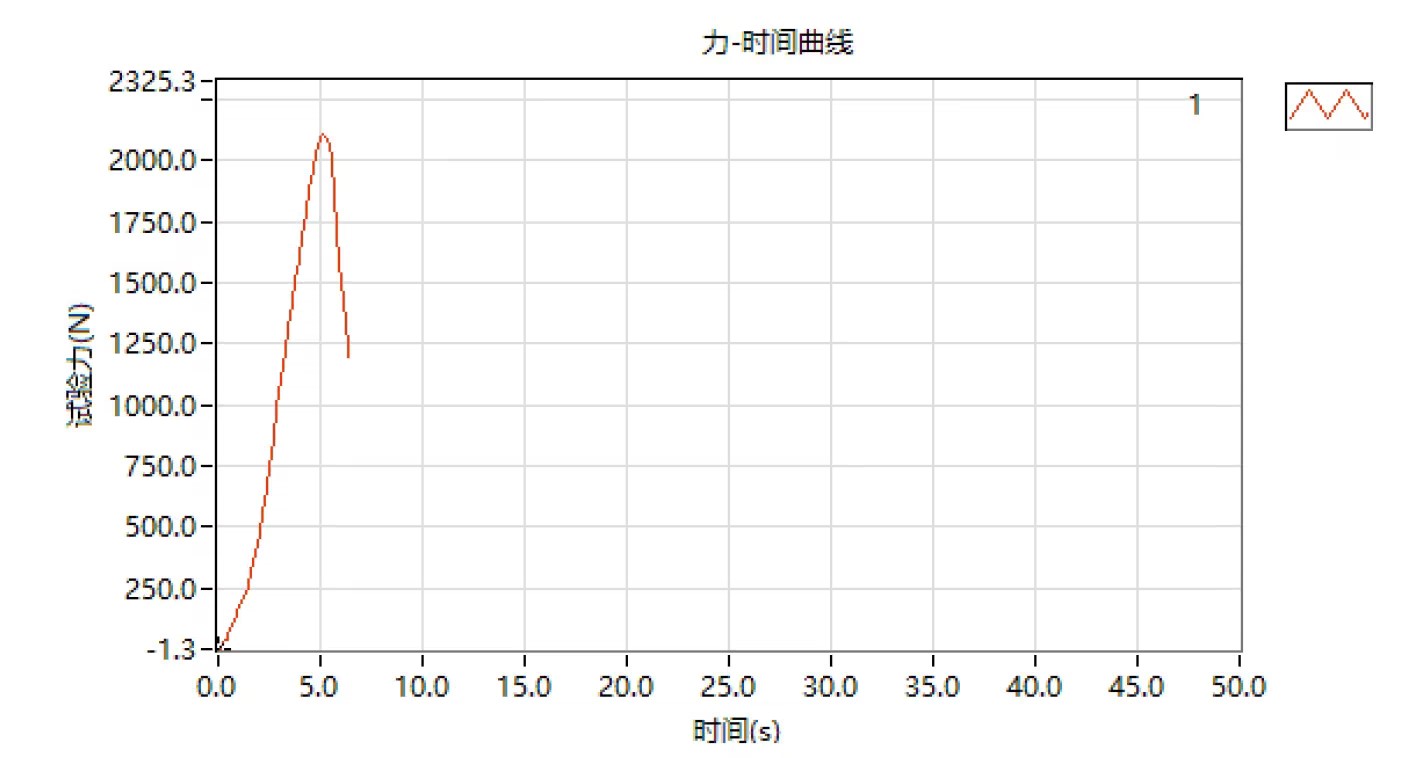

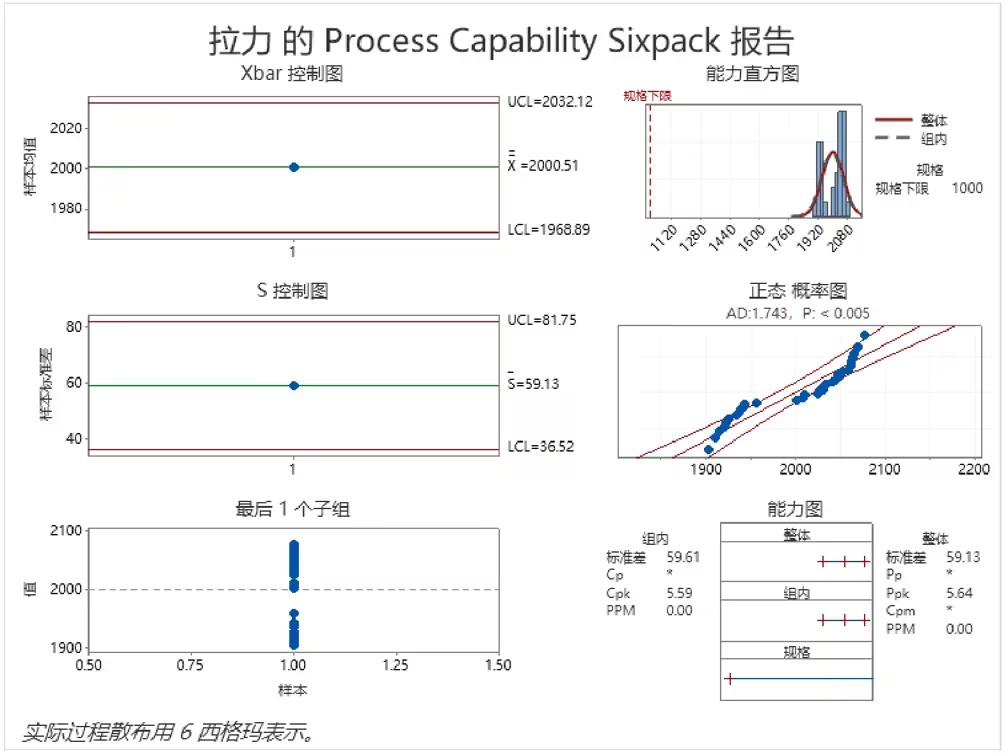

△某动力电池焊接后-拉力测试(衡量焊接质量标准之一)

△某动力电池焊接后-拉力测试,Cpk达到5.6

打造一站式方案 “一揽子”解决客户的激光应用问题

激光除了焊接,还可应用在切割、清洗、打标等场景中,但每一种应用因为复杂和特殊化的生产条件无法找到一个标准的“程序”可供执行。所以在上线激光应用时,每一次都需要把各种影响因子进行“排列组合”,做繁琐的DOE验证。

这种看似麻烦的“排列组合”,宝辰鑫激光以一站式的激光解决方案来应对——深入了解客户需求,验证每一个影响因子,用充足的数据库消除客户对工艺的顾虑;再从降低成本出发,为客户提供满意的解决方案。从而减少行业用户的应用门槛、降低厂家的精力和技术成本,以真正的技术进步一点一滴助力行业整体的提质增效降本。

在数千次的动力电池焊接测试工作中,宝辰鑫的工艺工程师们不仅沉淀了技术的数据,也总结了一些激光工艺的“方法论”:

第一,以工匠精神认真对待每一次的焊接工艺测试。无论是内部测试还是客户项目,都不容有差错;

第二,先思考再“开机”,切忌盲目“出光”。思考装夹方式、焦平面、材料与激光匹配性、功率范围、加工速度范围等;

第三,激光以外的也很重要。产品工艺测试中,夹具、外部辅助、传动等方面所需要做的工作远比激光本身要多。激光外的外部辅助需要掌握全面。

第四,保持专注。测试时安排一段连续的时间持续作业,中途不随意离开。

厂商的工艺试验和科研实验室的研究一样,成就源于“跬步”,把每一次的经验积累起来形成质变最终实现技术突破。

对宝辰鑫而言,与其让客户耗费大量时间和技术成本去“摸着石头过河”摸索激光的复杂应用,不如由专业的激光器厂商提供可“一步到位”的激光行业解决方案,降低激光器的应用门槛,缩短激光项目的周期,并通过深入了解行业客户的工艺要求,不断优化迭代工艺方案,以拉动客户生产制造的智能化升级进程。

未来,宝辰鑫将始终保持对行业的尊重,对技术的敬仰,来完成每一次的进步,从而推动行业登上一个又一个高地。