在动力锂电池的生产制造中,电芯入壳后,需要将电芯壳体和顶盖通过焊接进行连接,达到电芯与外界隔离的作用。当前的常规解决方案是先将壳体和顶盖进行预焊,然后进行满焊。

满焊,又称全焊,意思是在焊接过程中,需要将焊接的两个部件完全融合成为一个整体。满焊对焊缝的要求高,需尽可能地使焊接的两者没有间隙,以达到无缝连接的焊接效果。

针对上述的工艺要求,宝辰鑫采用双光束(环形光斑)激光器为核心的焊接方案,经验证,各方面工艺都达到客户严格的标准。

方案概述

动力汽车电池的外壳材料通常采用3003铝合金,而铝合金在焊接过程中可能会面临飞溅和内部气孔等问题。面对这一问题,宝辰鑫双光束(环形光斑)激光器迎刃而解。

宝辰鑫双光束(环形光斑)激光器,采用环形光斑设计,在进行动力电池外壳焊接时,可利用光斑较小的内环的高功率密度光斑作用于工件,生成匙孔,获得足够的焊接熔深;利用外环对焊接过程中的熔池提供更多能量以增大焊缝宽度,并延长匙孔闭合时间,帮助熔池气体逸出,从而降低焊缝气孔率。

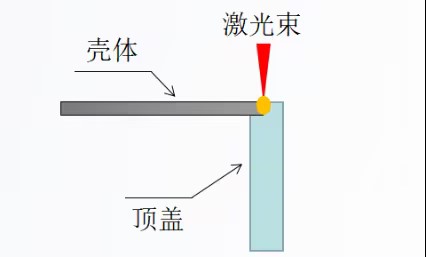

△方案示意

应用配置

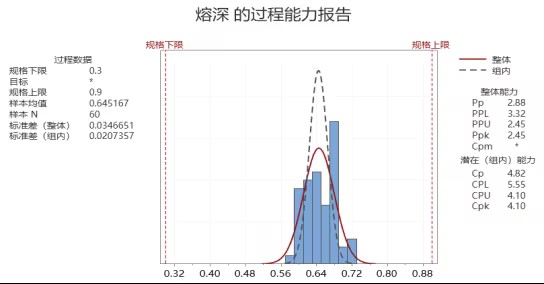

在该项目中,材料顶盖厚度为2mm,外壳厚度为0.3mm铝材,需达到的焊接要求具体为:熔深0.3~0.9mm ,熔宽1.4±0.5mm,余高≤0.2mm。

根据客户的需求,对材料和应用样品进行分析后,整理出焊接方式如下图所示:

△焊接示意

工程师在过往焊接经验基础上,对焊接配置进行多重验证后,得出一套最优的焊接方案。

焊接方案采用宝辰鑫专为行业研发的高性能双光束(环形光斑)激光器(DBW-2000/2000M),并选配合适的芯径配比和焊接头,系统使用宝辰鑫激光焊接系统,得到了良好的焊接质量。

激光器技术参数:

| MEWCC-2000/2000M | ||

| 序号 | 特性 | 数值 |

| 1 | 整机输出功率(中芯+环芯功率) | 4000W |

| 2 | 中芯功率(仅出中芯) | 2000W |

| 3 | 环芯功率(仅出环芯) | 2000W |

| 4 | 输出功率可调范围 | 10-100% |

| 5 | 激光波长(输出功率4000W) | 1080nm |

| 6 | 激光带宽(3dB)(输出功率4000W) | 5-8nm |

| 7 | 输出功率调制频率 | 5kHz |

| 8 | 输出功率稳定性 | ≦1% |

| 9 | 中芯光束参数积*(86%)(适配芯径) | ≦4mm*mrad |

| 10 | 环芯光束参数积*(86%)(适配芯径) | ≦16mm*mrad |

| 11 | 传输光纤长度 | 30m |

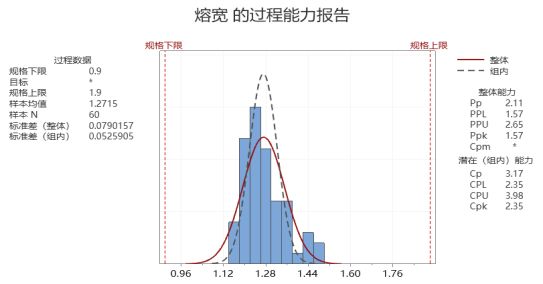

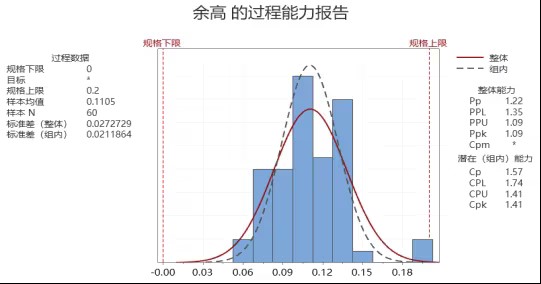

应用数据

经过DOE测试,在焊接内外环功率、速度、离焦量等若干因子中找到最为合适的参数,得到金相数据分析结果如下:

通过数据及外观,我们发现:

-整体外观光滑、焊接过程无明显飞溅;

-焊缝稳定可靠、无炸点、无虚焊、R角形貌较好。

采用双光束(环形光斑)激光器的焊接方案,整体达到客户需求。