10月24-25日,第四届航空航天增材制造大会在上海隆重举办。大会以“新质驱动,增创未来”为主题,由上海市经济和信息化委员会、上海市闵行区人民政府指导,上海市增材制造协会、中国航发商用航空发动机有限责任公司和上海市闵行区经济委员会主办,中国航天科技集团增材制造工艺技术中心等机构联合主办,吸引了来自航空航天相关单位、科研院所及大学、增材制造产业相关企业等500多位专家莅临活动。

作为增材制造激光解决方案代表企业,宝辰鑫受邀参加本次盛会,现场展示了宝辰鑫在航空航天增材领域的产品方案;总经理武华鹏在大会上发表了以“高稳定性、高效率激光方案助力高质量增材制造”为主题的报告,分享了最新的应用成果,表达了国产激光光源厂商对航空航天增材制造全面国产化的布局和信心。

技术新方向,发展新动能

在全球航空航天技术迅猛发展的今天,增材制造正以其显著的优势在航空航天领域中发挥着越来越重要的作用。国家“十四五”规划和 2035 年远景目标纲要明确提出,要加快建设制造强国,全面提升制造业核心竞争力,增材制造作为新质生产力的重要组成部分,正成为实现这一目标的关键技术。

通过增材制造技术,复杂几何结构可以一次成形,显著提高零部件的强度、耐用性和轻量化程度,实现结构优化、材料节约和能源节省,极大地提升制造效率。正因如此,在航空航天领域,增材制造技术正成为国内外首选的航空发动机零部件再制造技术;其中,压气机叶片、涡轮叶片等航空发动机关键核心部件的增材制造技术,已成为目前国内外前沿研究技术和应用领域之一。

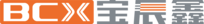

在大会现场,宝辰鑫作为增材制造的核心器件厂商代表,与来自清华大学、同济大学、南京理工大学、航空动力系统与等离子技术全国重点实验室、上海航天精密器械研究所、苏州中瑞科技等高校、机构和企业的专家们一起,就当前在航空航天增材制造领域的前沿成果和应用进行交流互通,并现场展示了搭载宝辰鑫激光光源装备打印的航空器件及消费类、工业类样品,吸引众多嘉宾参观交流。宝辰鑫正以高稳定性、高效率、全面化的激光光源方案,践行着解决核心技术国产化卡脖子难题的企业责任使命,帮助航空航天增材制造产业实现全面国产化的跃迁。

布局:20年激光研发生产经验+8年增材应用沉淀

“作为具备20年激光器研发史+8年应用沉淀的激光光源方案厂商,宝辰鑫为国产化发展有矢志不渝的使命感。”武华鹏向与会嘉宾分享创鑫激光及子公司宝辰鑫在增材制造领域的布局。

他说道,增材装备具备较高的技术门槛,满足增材制造应用的激光器同样存在较高的技术壁垒。因为激光器有两大难点,一是复杂的学科交叉:激光器是由大量光学材料和元器件组成的综合系统,涉及光学、材料科学、电子工程、计算机科学等多个学科的交叉融合,需要掌握先进的制造工艺和技术;二是内部器件复杂:激光器的主要器件构成包括泵浦源、增益介质和谐振腔,不同工艺标准和结构设计下制造出的产品在具体应用功能、质量上均存在较大差异,因此需要具备较强的研发和生产工艺水平支撑产品生产的稳定性。

宝辰鑫作为创鑫激光子公司,依托创鑫激光强大的研发生产能力和产业垂直整合能力,具备对激光光源及外光路、控制系统的丰富经验,和对工艺场景深度把控的能力,可为细分行业场景提供不止于激光光源的、一站式的激光行业解决方案。目前已构建了完整的激光行业方案软硬件生态体系,拥有全栈式的行业激光解决方案开发、生产及部署能力;量产行业激光方案(子系统)100+品类,覆盖从纳米级电池极片到几百米船舶制造等多领域,可一站式解决激光制造智能化落地问题。

而作为国内最早一批进入增材制造行业的光纤激光器研发生产制造商之一,宝辰鑫的布局开启于2016年。创鑫激光从2016年就开始展开了激光光源在增材制造领域的研究,内部孵化行业开发团队专注于增材制造的研究,2018年投放到某装备厂商的激光光源,为行业内第一款风冷型激光器,开启了增材制造在医疗齿科领域的国产化进程,该系列激光器经历了长时间不间断运行的考验,至今仍在稳定运行中。

宝辰鑫成立后,设立专注于行业激光解决方案的研发中心,下设光学、结构、工程、软件等完善的激光光源研发部门,设立行业解决方案产品中心,配置解决方案产品设计、开发、工程、技术服务等部门,全力打造激光解决方案。在解决方案研发投入上,配置价值超2000万的先进的高价值研发设备150+台/套,每年研发投入超8%,仅激光光源研发实验中心占地1900㎡ ,工艺实验中心占地3000㎡。

目前,宝辰鑫/创鑫激光应用于增材制造领域的激光器装机量已达5000套,已服务了华曙高科、汉邦增材、易加三维、中瑞科技、海天增材等国内多家增材设备厂商,产品输送中科院、清华大学、中山大学、上海交通大学等高校,协助激光应用研究;覆盖医疗齿科、消费品、工业品及汽车、航空航天等多个终端应用场景。

全面的光源能力,为国产替代“撑腰”

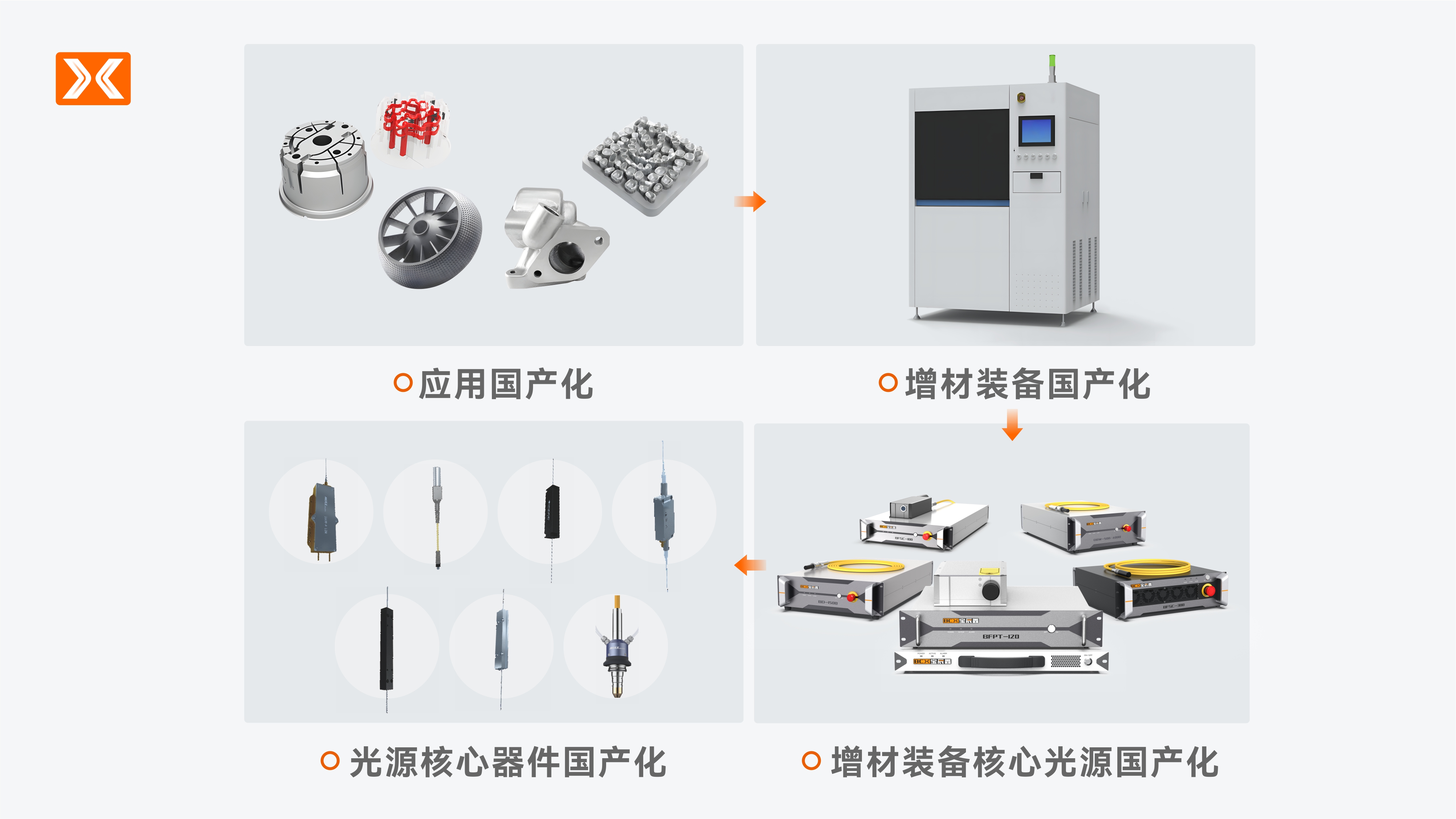

基于创鑫激光在增材制造领域的架构和基础,宝辰鑫目前已形成了“器件层+光源层+子系统层+材料层+应用层”的全面的解决方案。

在器件层,光纤激光器所需的核心器件如泵源、QBH、准直器、合束器、隔离器、声光调制器等数十种光无源器件均实现自产,通过核心器件垂直整合后,市场反应更加迅速、新品研发更加便捷、综合服务更加到位,可根据客户需求快速提供深度定制化服务,并且更容易形成成本优势,帮助行业客户在核心光源器件上完成降本策略。

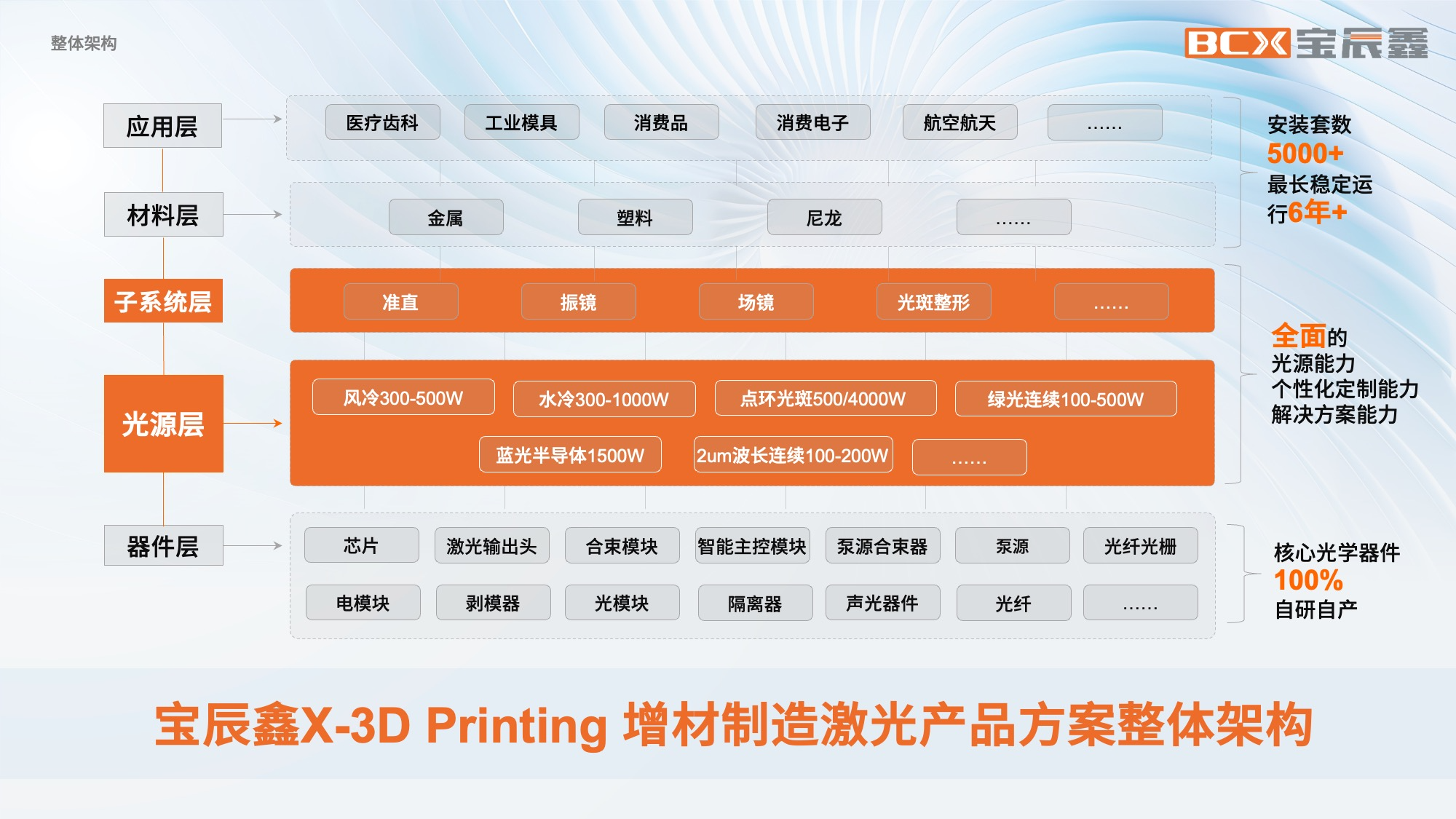

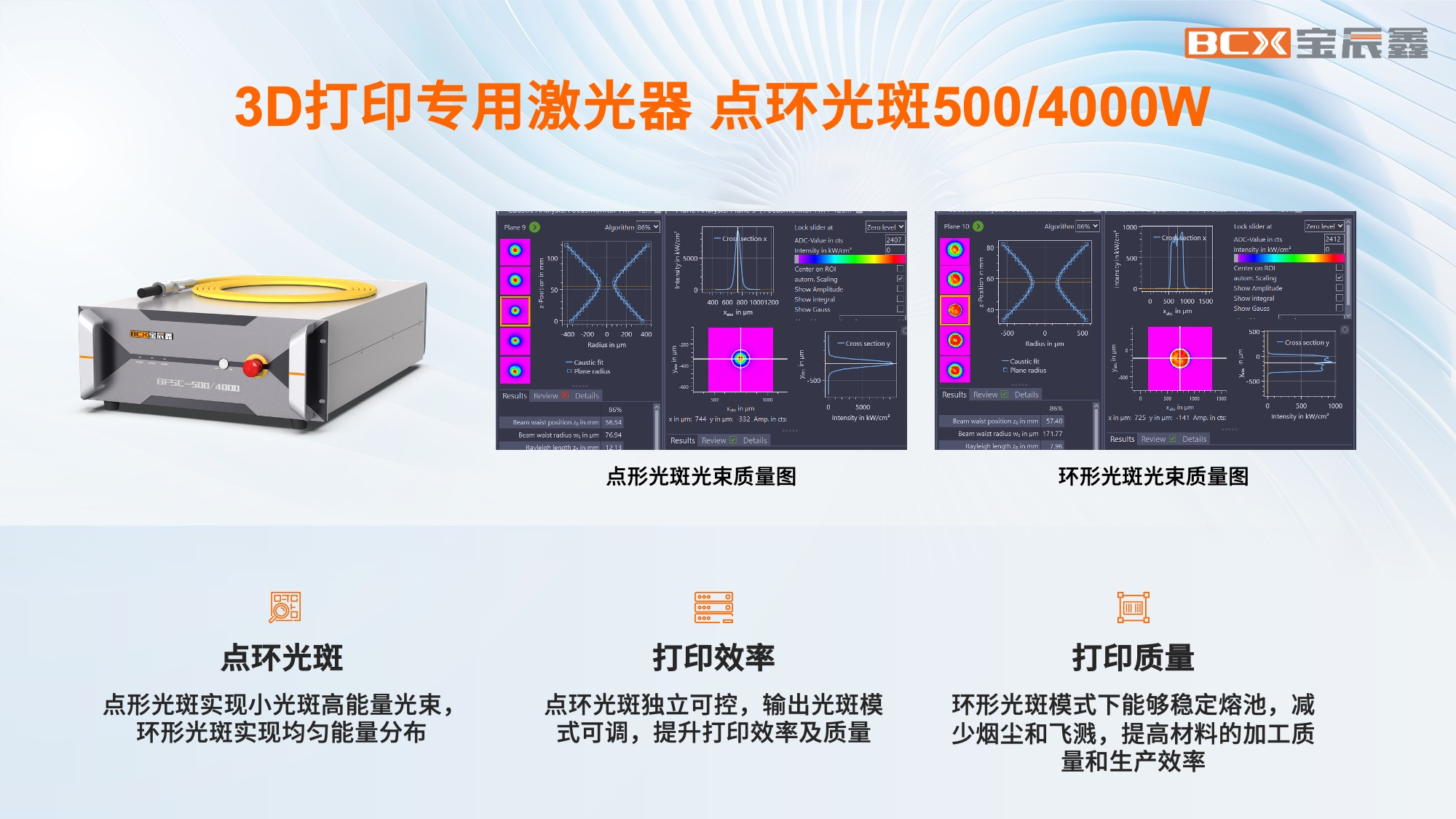

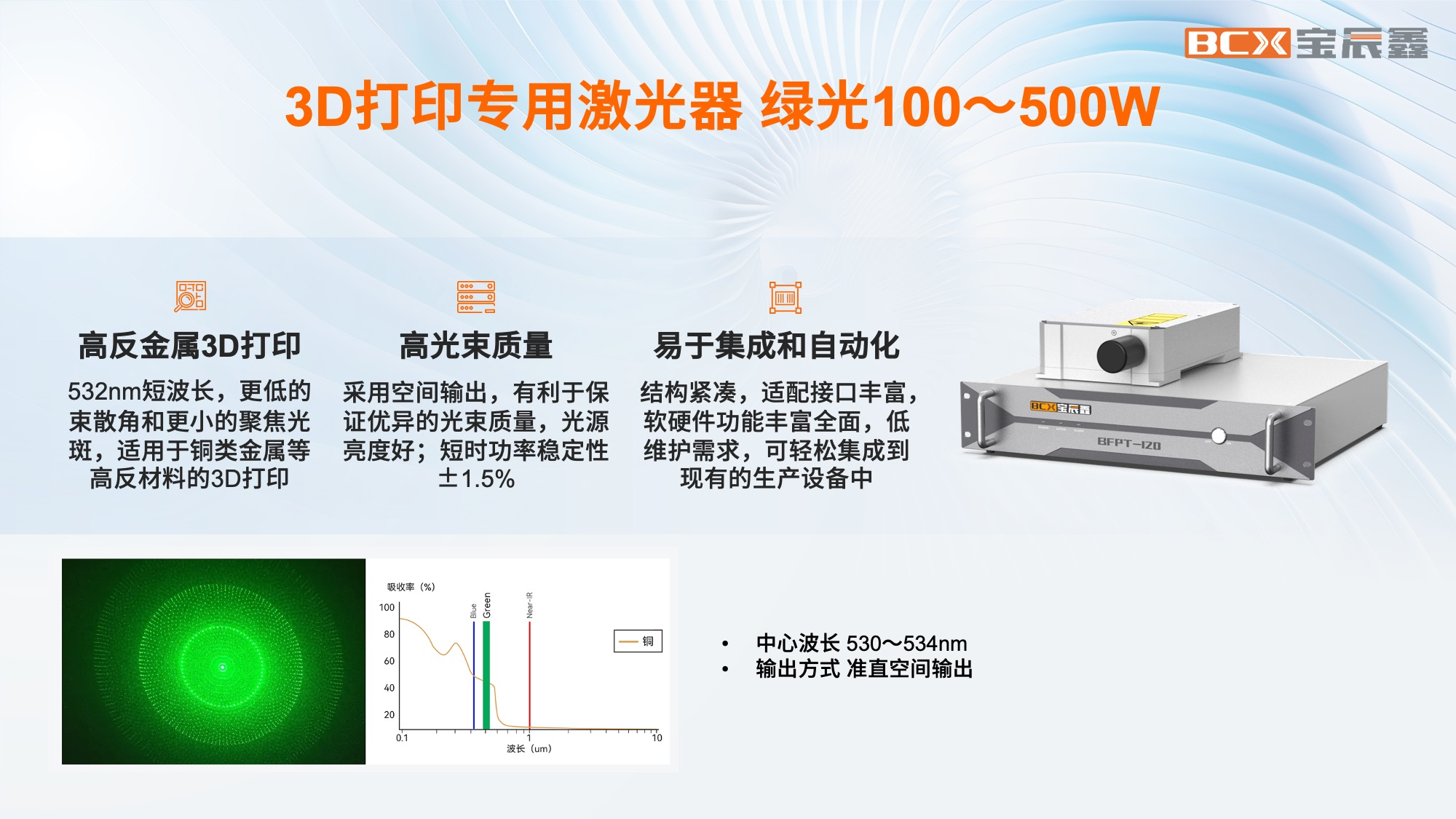

光源层,目前宝辰鑫已在风冷300~500W、水冷300~1000W、点环光斑500/4000等常规红外光源基础上,形成了涵盖绿光光源(绿光连续100~500W)、蓝光光源(蓝光半导体1500W)及2μm波长光源(连续100~200W)的光源布局。

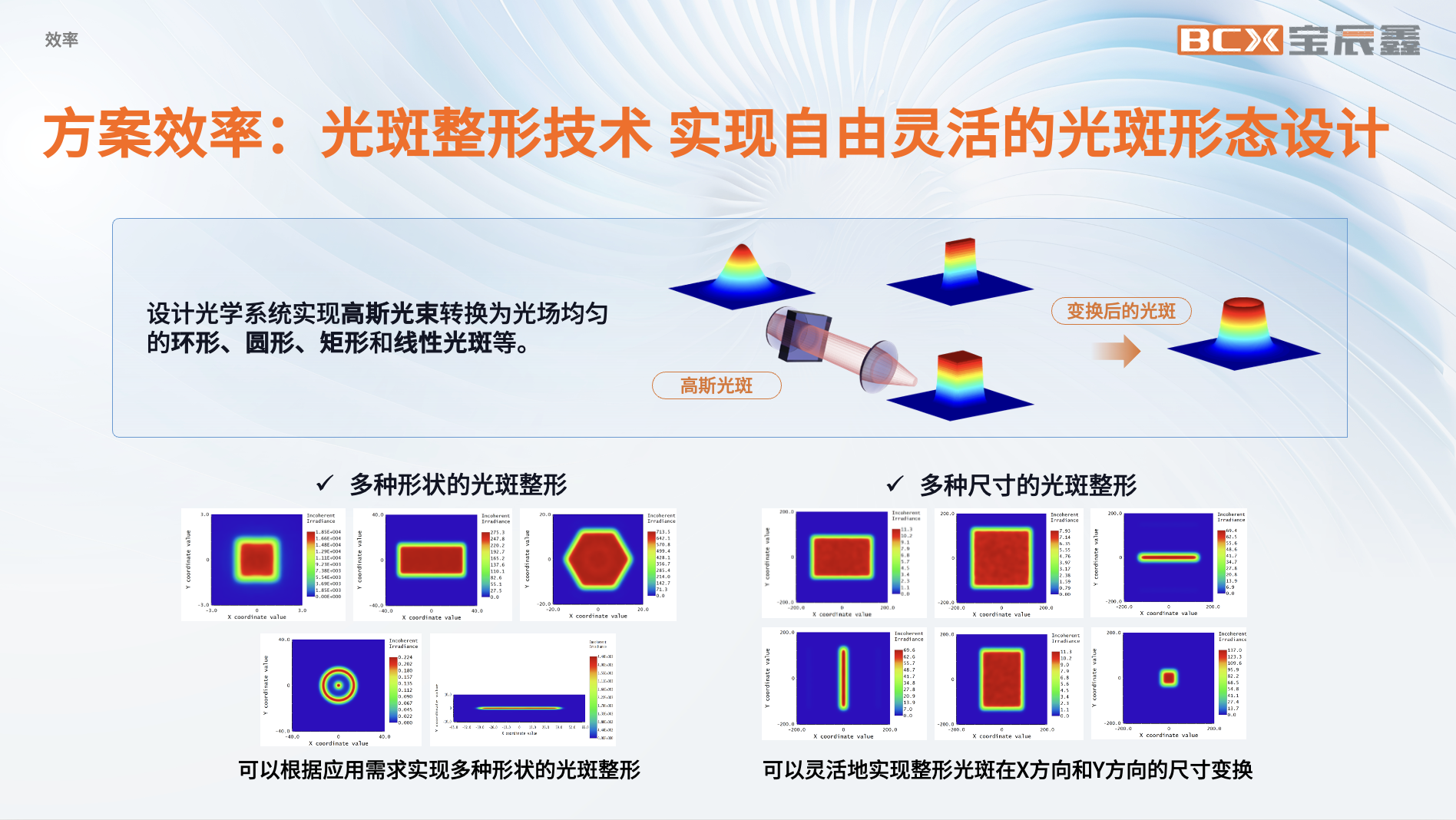

同时为了解决装备厂商在激光应用的适配问题,通过布局子系统层,增加增材制造专用的振镜、场镜、准直、光斑整形等外光路系统,结合优势激光光源,为客户提供调优后的子系统方案,帮助客户减少光源与外光路的调试工序,简化开发流程,缩短项目周期。

目前,宝辰鑫增材制造产品方案可支持金属、高反金属、塑料、尼龙等材料,覆盖医疗齿科、消费品、工业品、汽车制造及航空航天多个领域。

全面的体系化的产品方案布局,让全面国产化替代已不再停留在口号层面,早已成为产业随取随用的选项,并且在服务上可提供进口品牌厂商在部分领域无法提供的售前、售中、售后服务;在高净值、大投入的增材设备研发方面,成本优势则为行业客户提供高性价比选择。

走深入实:高稳定性高效率高一致性,锻造航空航天优质生产力

增材制造以其独特的技术优势成为航空航天领域重要的生产技术,对效率、稳定性、一致性要求极高。

针对增材制造领域面临的普遍痛点,宝辰鑫走深入实,潜心钻研,以高稳定性高效率高一致性方案,锻造航空航天优质生产力。

从稳定性来说,宝辰鑫激光光源稳定性体现在短时稳定性、长期稳定性和超长期稳定性三个时间纬度,其中短时稳定性功率波动性≤ ±1%@24h,长期稳定性年功率衰减≤ ±1.5%@year,超长期稳定性,则通过严苛品质管理和出厂功率余量设置,保障10年甚至超过10年仍能稳定运行。

从一致性来说,宝辰鑫确保多批次多数量激光光源一致,解决终端用户批量化生产高标准一致性的要求。搭载宝辰鑫激光光源的增材方案已实现数十光源一致运行。

就效率而言,宝辰鑫通过4层效率体系来确保增材“速度”。

一是工作效率,激光光源的高光束质量,电光转换效率,高速逻辑处理芯片,纳秒级响应速度,微秒级电光响应,0~100%满功率开启时间<10μs;多光源方案,不同波长激光光源;同时通过与上下游产业合作,不断创新方案,目前已形成像素线、光斑整形、激光加热等方案,为打印效率保驾护航。

二是调试效率,通过简单一致、接口丰富的结构设计实现便捷化系统集成;通过极快的市场响应速度、个性化定制及子系统产品方案,缩短设备/线体/工厂的智能化项目落地周期。

三是交付效率,基于核心光学器件100%自研自产和完善的备货制度,及规模化区域化的生产布局,实现敏捷交付。近日,宝辰鑫完成了深圳新厂区的搬迁,新厂区总体面积4倍扩大,接近10000㎡的空间生产设施也更先进,将极大地提升公司的生产效率和产品质量,保障快速敏捷地交付,满足客户日益增长的需求。

四是服务效率,在创鑫激光“金保姆”服务策略之下,实行国内7*24小时全天服务政策,在海外通过8个服务网点向全球客户提供高效、优质服务。

飞跃,穿透行业激烈的竞争,从2022年成立至今,短短2年时间里,宝辰鑫通过深化行业布局,在多行业激光解决方案取得多项突破。增材制造作为宝辰鑫最重要的行业方向之一,将继续加大研发投入,全力助力增材制造全面国产化!