伴随着激光在金属材料加工中应用的不断深入,单一的红外激光光源方案逐渐无法满足制造需求,尤其是在铜、金等对红外激光吸收不良的反射金属材料的应用场景中。

针对以上问题,宝辰鑫推出以蓝光半导体激光器为核心的蓝光光源方案,助力高反材料在焊接、增材制造等实际加工场景中的应用。

破解高反材料焊接难题

在激光焊接场景中,波长在1μm左右的红外光源因其高功率、高效率、高光束质量、高可靠性及价格成本等优势,在金属加工中成为主力军。

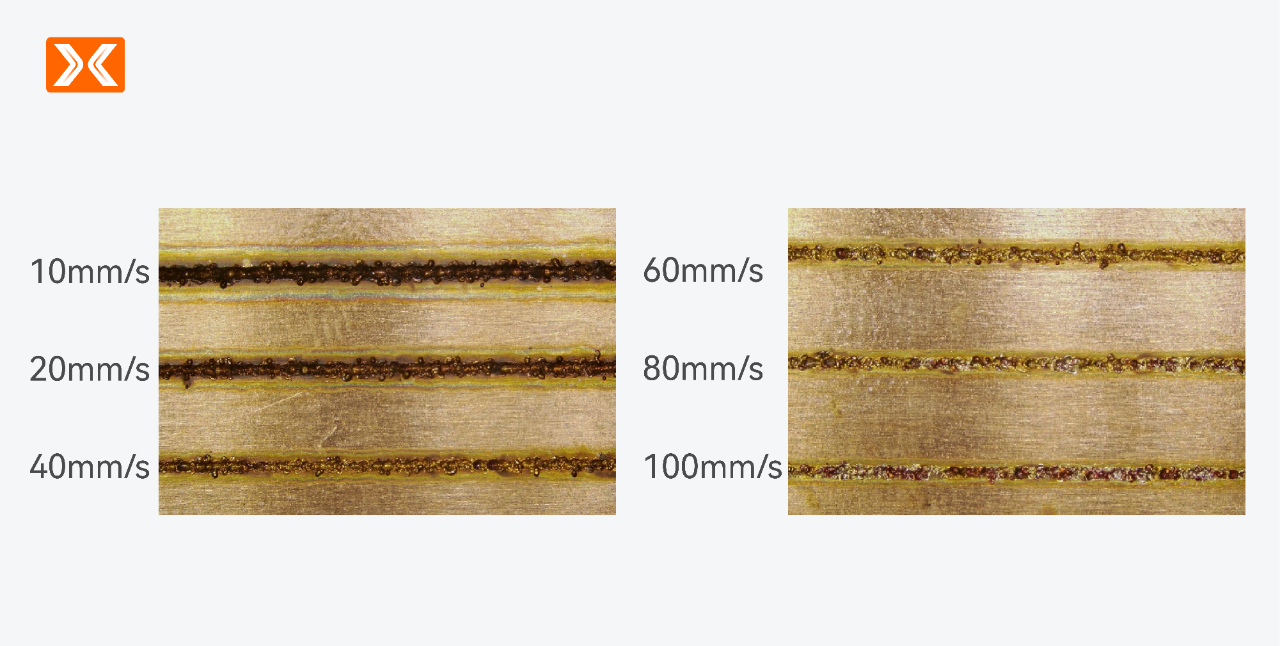

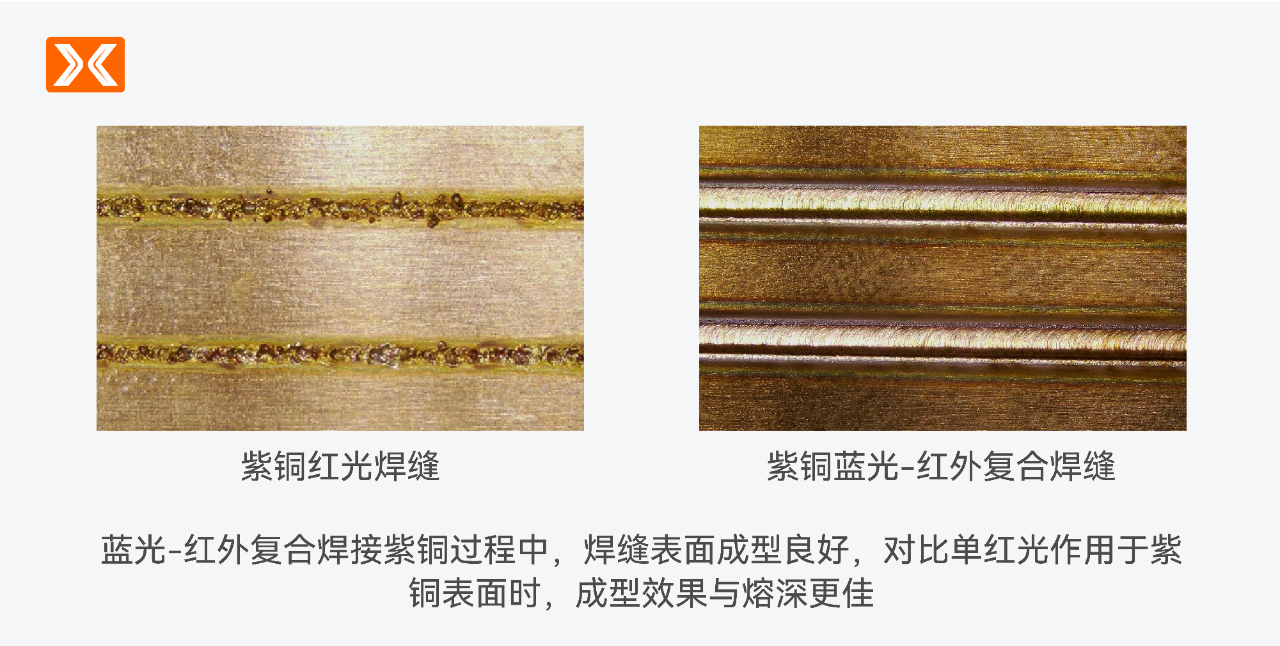

但是,在使用红外光源对铜、金等高反射率材料进行加工时,由于这些材料对近红外激光的吸收率非常低(如铜对红外光吸收率仅为5%左右),且吸收波动大,容易出现焊缝成形差、飞溅、易变形、热裂纹、气孔等问题。

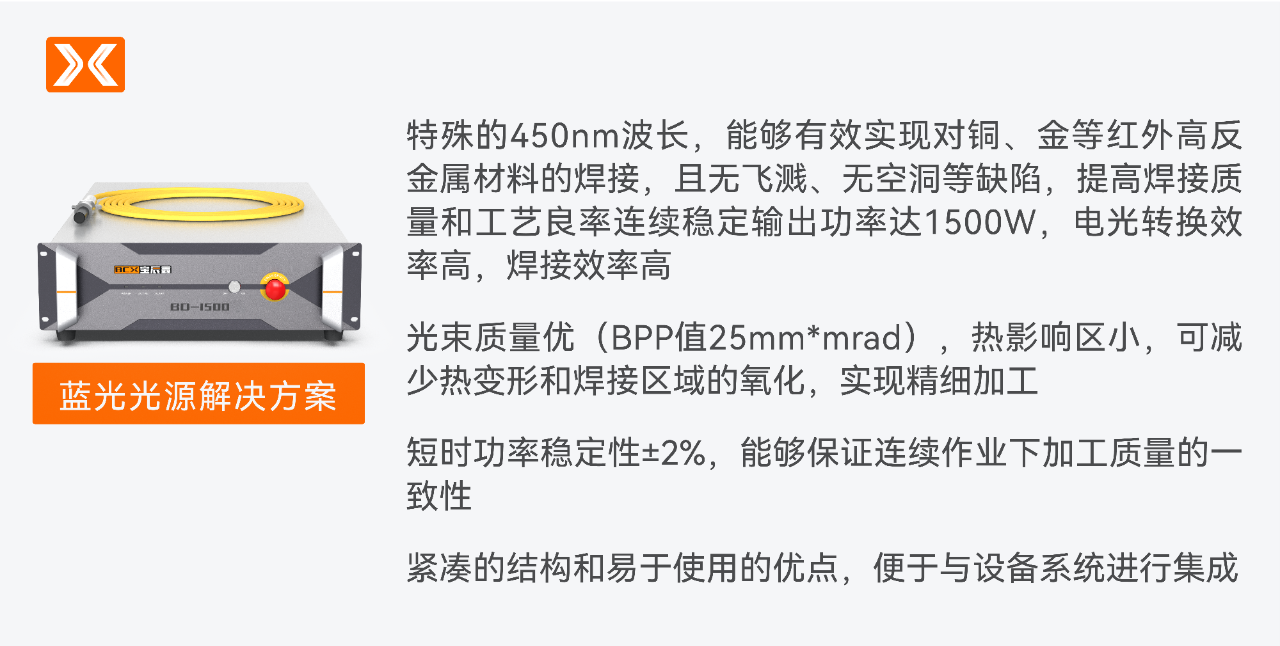

(红光单独作用于紫铜表面时,在不同的焊接速度下,焊缝表面均存在飞溅,焊缝表面熔池过度平滑度差,有效熔深较浅,且表面成型差)

宝辰鑫蓝光光源方案,破解高反材料焊接难题。方案搭载宝辰鑫BD-1500M蓝光半导体激光器,核心光源波长为450nm左右,在焊接铜、金等高反射材料时,吸收率相比红外光源可提高数倍到数十倍,可有效减少焊接过程中的飞溅和气孔,提高焊接质量。

(铜对蓝光的吸收率可高达50%以上)

在激光功率上,由于蓝光激光器具有较高的能量密度和较少的热影响区,可以实现以更低的激光功率进行焊接,大大降低对光源功率的要求。

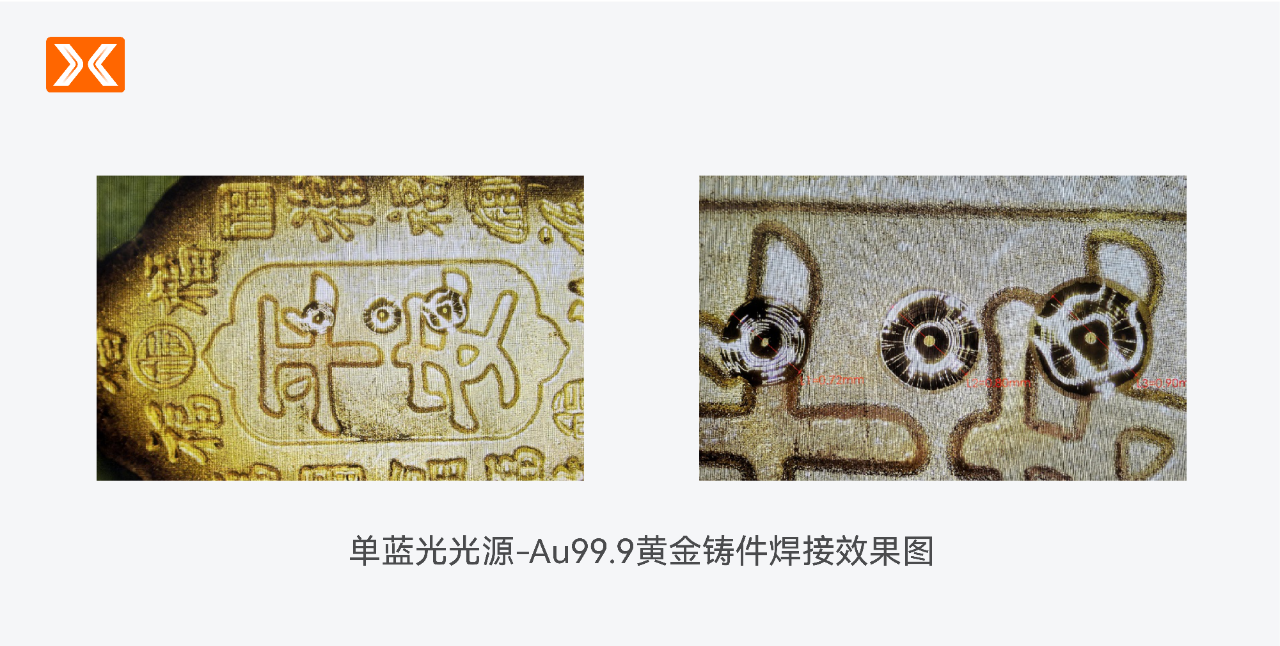

同时,在方案配置上,宝辰鑫蓝光光源方案可支持单蓝光和蓝光-红外复合形式灵活组合。在单蓝光方案进行激光焊接时,经工艺实验室对Au99.9黄金进行焊接验证,显示焊接过程稳定,焊点表面无焊穿、虚焊、焊洞、炸火,无凸起余高,焊缝平滑、无发黑及明显氧化现象,焊点成型良好。

蓝光激光虽可以高效、高质量地焊接铜、金等高反射材料,但存在成本高企、并且最大输出功率有限等问题。在蓝光-红外复合焊接方案中,通过复合蓝光与红外两种光源,有效解决两种单光源激光加工时无法避免的局限。通过蓝光-红外复合激光焊接工艺,我们可以先用吸收率高的蓝色激光熔化母材表面,再用红外激光增加熔池深度,来解决单蓝光的应用局限。

在宝辰鑫工艺实验室使用蓝光-红外复合焊接方案对紫铜进行焊接验证时,发现焊缝表面成型良好,对比单红光作用于紫铜表面的成型效果与熔深更佳。

(单红光、蓝光-红外复合对紫铜焊接成型的效果对比)

在控制系统部分,宝辰鑫可以提供焊接控制系统、焊缝实时跟踪系统、焊接过程监控系统、焊接熔深监测系统等,形成一站式的智能焊接解决方案,不仅可以更好的确保焊接质量,提高效率,而且提升了系统的智能化水平,有助于适应复杂、高要求的焊接任务。

实现高质量增材制造

同样,宝辰鑫蓝光光源方案非常适合有色金属的增材、熔覆应用,助力实现高质量的增材制造。在金属3D打印中,蓝光光源方案可实现更快的打印速度、更高的打印分辨率和更好的打印质量。在激光熔覆领域,采用蓝光光源方案可有效解决铜等高反金属的熔覆质量问题,实现缺陷少、飞溅少、致密度高且更快速的熔覆应用。

现有的红外激光器对于纯铜的3D打印存在极大的困难,一般采用CuCr1Zr 等铜合金来代替纯铜,而采用蓝光激光器可以实现用纯铜粉高效打印物体。同时,蓝光半导体激光器大幅降低了光反射,能量利用率提高的同时也提高了加工速度。

2023年,上海交通大学一研究团队发表文章,表示采用2 kW蓝光激光定向能量沉积装备完成了铝合金等高反射率材料的打印(Wang A,Wei QL,Luo S, Tang ZJ, Yang HH , Wu Y…&Wang HZ,2023,Blue laser directed energy deposition of aluminum with synchronously enhanced efficiency and quality[J])。结果表明,与红外激光相同工艺参数下的单道试样对比,蓝光激光定向能量沉积试样的成形性更好,单道试样内部的等轴晶体积分数高达63%。此外,团队也利用2 kW蓝光激光进行了纯铜和铝合金的3D打印成形研究,实现了纯铜叶片和铝合金叶片缩比样件的定向能量沉积制备。

随着材料科技的发展,在新能源汽车、锂电池、光伏、3C电子产品等领域,铜等高反材料的应用正不断扩展。蓝光激光光源的发展和应用,对于提高特定材料的加工效率和质量,提升制造业的水平及国际竞争力,有着重要的意义。宝辰鑫蓝光光源激光解决方案的推出,可为客户提供高价值的激光应用方案选择,进而推动蓝光激光应用的产业化进程。